В статье приведены сведения о типах резинотехнических изделий, а так же об основных материалах РТИ, об основных методах изготовления РТИ и об основных типах машин для производства РТИ.

Давно и незаметно резинотехнические изделия стали частью нашей жизни. Сегодня повсеместно в производственных процессах используются РТИ. И не замечая этого, мы постоянно пользуемся продукцией из резины (ремни, шланги, прокладки, уплотнители и др.). Транспортёрная лента (самая значимая деталь транспортёра) тоже относится к РТИ. Одно из самых востребованных резинотехнических изделий – манжета. Это базовый элемент контактного уплотнительного устройства манжетного типа, который имеет кольцевую форму, изготовлен из эластичного материала и предотвращает вытекание газа или рабочей жидкости из области повышенного давления в область низкого давления; кроме того, является защитой деталей от попадания на них пыли и грязи. Их другое название – сальники (рис. 1).

Рис. 1. Манжеты

Среди них можно выделить два типа: однокромочные манжеты и однокромочные манжеты с пыльником. Простые однокромочные манжеты предупреждают вытекание уплотняемой среды, а однокромочные манжеты с пыльником так же защищают соединения от пыли.

Изготавливаться манжеты могут из разных групп резиновых смесей, из маслобензостойкой резины, пищевых термостойких каучуков, поливинилхлорида и полиуретана. От применяемого материала зависят и условия их работоспособности. Они могут работать при температурах от -60 °С до +380 °С. Давление, при котором могут эксплуатироваться сальники, колеблется от 0.1 МПа до 50 МПа.

Чаще всего манжеты имеют П-образную форму сечения, так, чтобы цилиндрические поверхности кольца прижимались к уплотняемым поверхностям деталей, подвижной и неподвижной.

Скорость скольжения сальников 15–20 м/с; ресурс их работы составляет от 1000 до 5000 часов. Ограничения функционирования манжет напрямую связаны со свойствами материала: его старением, стойкостью к химическим воздействиям, температурным диапазоном эксплуатации, крошением, износостойкостью.

Основа РТИ натуральный и синтетический каучук. В настоящее время в промышленности применяют РТИ двух типов: формовые и неформовые. Особняком стоят рукава, разнообразные ремни, конвейерные ленты.

Формовые РТИ это колпачки, уплотнители прокладки и др. Данный тип РТИ назван так по методу изготовления: при этом используется формирование, в определенных условиях процесс совмещает вулканизацию резины в особой форме. Этот способ наиболее востребован и состоит из одного производственного процесса.

Неформовые РТИ изготовляют в два этапа. Вначале резина проходит экструзию, а затем приобретает форму и вулканизируется

Производство формовых уплотнительных элементов осуществляется двумя методами.

Первый метод литьё с использованием литьевых форм для каждого типа размера уплотнений диаметром до 2000 мм.

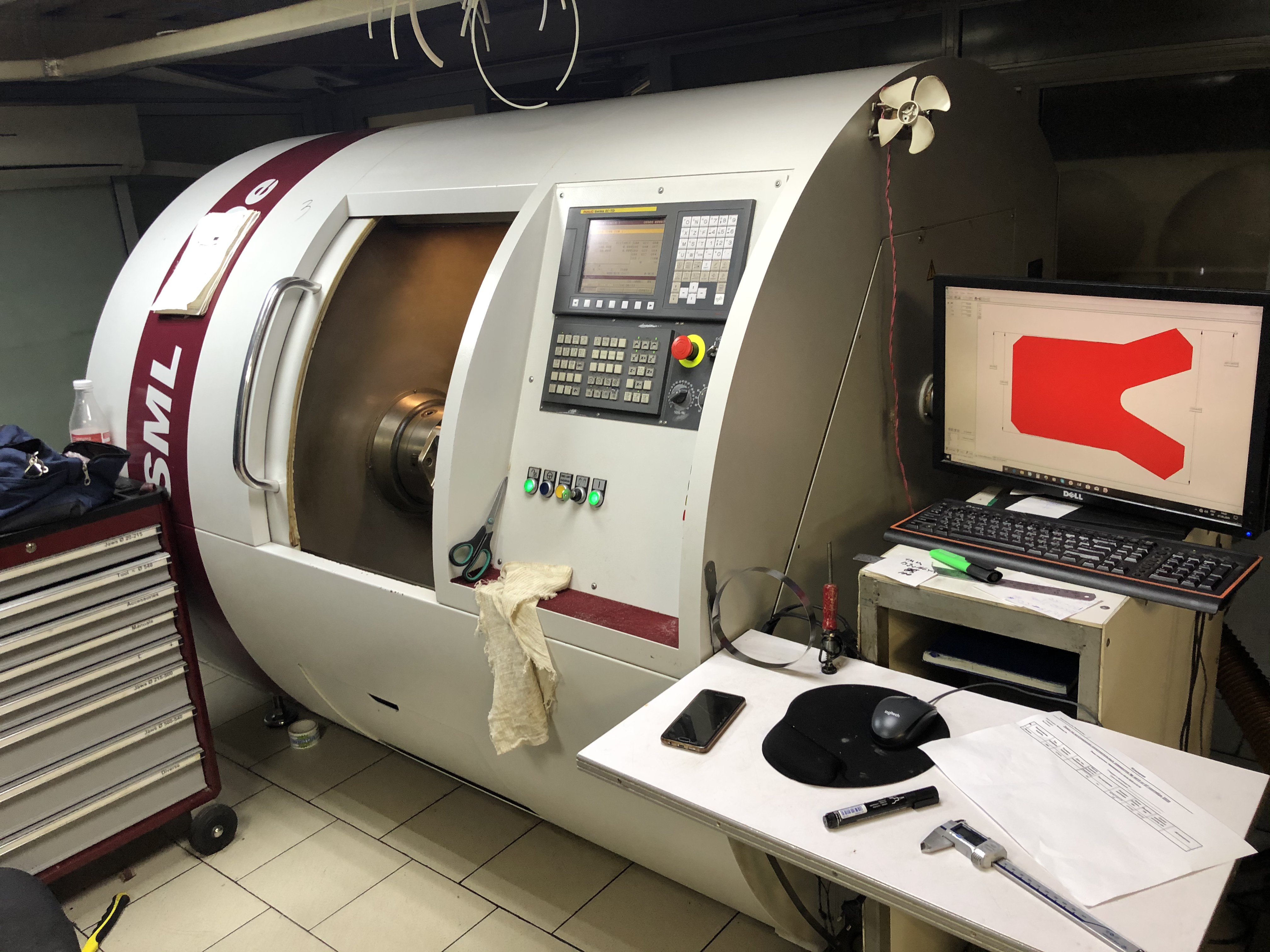

Второй метод не требует проектирования и изготовления металлической формы. Это совершенно другие более современные технологии, которые позволяют сократить время изготовления уплотнений до пяти минут из имеющихся заготовок методом точения на станке с программным управлением из широкой гаммы различных материалов максимальным диаметром до 520 мм. Это позволяет изготавливать уплотнения различного сечения, из резин (стойких к агрессивным средам и высоким температурам) полиуретанов, фторопластов и пластмасс для ремонта оборудования отечественного и импортного происхождения.

Механическая обработка резины, полиуретана и пластиков требует применения высококачественных режущих инструментов, установленных на многопозиционной револьверной головке.

Производство уплотнений методом точения, делает его универсальным, не привязанным к ГОСТам, и прочим документам, которые ограничивают, усложняют, и «привязывают» заказчика к производителю (что особенно заметно на оборудовании зарубежного производства). Это позволяет сократить простои при ремонте даже старого оборудования, так как, можно выполнить уплотнения под любой ремонтный размер штоков, цилиндров, гильз, и тем самым исключить дорогие операции напыления и т.п.

Манжеты, выточенные на станках ЧПУ, имеют наивысшие показатели качества по сравнению с другими сальниками. Точность обработки формовых манжет 0,1–0,2 мм, а точность обработки поверхностей выточенных манжет достигает 0,01 мм. По износостойкости точеные манжеты такие же, как и формовые.

Литье полиуретана является распространённым способом получения большого ассортимента всевозможных изделий. С помощью литья изготовляют втулки, манжеты и опоры. На железнодорожном транспорте используются полиуретановые уплотнения для гидравлических и пневматических амортизаторов. Много деталей применяется в автомобилестроении. Это подшипники скольжения, элементы подвески, самосмазывающиеся уплотнения.

Для изготовления изделий из литьевого полиуретана (манжеты, сальники, уплотнения) применяются 3 технологии литья полиуретана: ротационное литье полиуретана, свободное литье в форму и литье полиуретана под давлением.

Свободное литье жидкого полиуретана в специальную форму позволяет получать изделия высокой сложности с любыми геометрическими параметрами. Вес готового изделия может достигать 500 кг. Основу технологии составляют высокоточное дозирование компонентов смеси, постоянный контроль температуры и давления в течение всего процесса. Это достигается использованием программного управления.

В изделие из литьевого полиуретана может быть заложена твёрдость от 40 единиц по ШОР шкала «А» до 80 единиц по ШОР шкала «Д».

Технология свободного литья полипропилена, практикуется в силиконовые формы, и применяется для изготовления небольших серий изделий (рис. 2). Преимущество данной технологии – это небольшие затраты времени и невысокая стоимость изделий.

Принцип ротационного литья или гуммирования полиуретаном позволяет наносить покрытие на валы длиной до 8 метров и диаметром до 2-х метров (рис. 3). Применение технологи гуммирования не требует дополнительной оснастки, что существенно сокращает время на выполнение работы. Покрытия наносятся различных уровней твёрдости от 60 единиц по ШОР шкала «А» до 70 единиц по ШОР шкала «Д».

Ротационное литье представляет собой комбинацию полиуретановых систем для покрытия валов или любых деталей цилиндрической формы. Отливочная форма при этом не используется. При этом методе полиуретановые системы через специальное дозирующее устройство подаются непосредственно на вращающийся вал или цилиндр. Весь технологический процесс производится без повышения температуры, что позволяет обойтись без нагрева металлического сердечника.

Рис. 2. Примеры вакуумного литья в силиконовые формы

Рис. 3. Метод гуммирования

Преимущество ротационного литья без формы заключается в том, что этот метод неэнергоёмкий, малоотходный и позволяет легко подстроиться под требования к изделию. Для осуществления этого процесса используется токарный станок или любое другое вращающее устройство, и дозатор подачи смеси (рис. 4).

Рис. 4. Токарный станок, используемый для гуммирования

Всем процессом управляет персональный компьютер, который контролирует скорость вращения барабана, скорость подачи жидкой смеси, угол и высоту подачи. Полиуретановая композиция подаётся через дозатор в виде тонкой ленты, и чтобы получить покрытие необходимой толщины используется многократный проход дозирующей смесительной головки вдоль поверхности цилиндра.

Технологический способ литья резины под давлением отличается от свободного тем, что может быть применён в случае изготовления больших партий изделий, т.к. позволяет существенно ускорить процесс. Материалы для этого метода могут представлять собой компаунды с наполнителями, а так же добавками.

дним из важнейших преимуществ метода литья резины под давление является то, что при его осуществлении происходит значительный разогрев резиновой смеси. В результате изделие вулканизуется равномерно, а время вулканизации резко сокращается.

Суть метода литья резины под давление состоит в том, что в объеме резиновой смеси, находящейся в инжекционном цилиндре, под действием плунжера или шнека развиваются напряжения сдвига. В результате резиновая смесь начинает течь через сопло инжекционного цилиндра и литьевые каналы в гнезда формы. После заполнения гнезд смесью в них начинает нарастать давление, в результате чего осуществляется формование изделий.

В зависимости от конфигурации, размеров и массы детали выбирают тип литьевой машины. Для армированных РТИ, а также для изделий, производство которых требует применения съемных сердечников, необходимо использовать литьевые машины с горизонтальным разъемом форм.

Для производства остальных изделий можно использовать литьевые машины как с горизонтальным, так и с вертикальным разъемам форм. Позиционность литьевой машины выбирается в зависимости от длительности вулканизации. Если время вулканизации не превышает 2–3 минуты, то используют однопозиционные литьевые машины. При длительном времени вулканизации целесообразно использовать многопозиционные машины. На производстве резинотехнические изделия используются для перемещения газов и жидкостей и их подачи к оборудованию, например при газопламенной обработке. Поэтому от качества РТИ зависит не только результат работы, но и безопасность обслуживающего персонала на производстве и потребителей в быту.

Заказать уплотнения методом литья или точения Вы всегда можете обратившись в компанию “АиРТИ” +7(996)735-43-39, а также по почте zakaz@airti.ru